Доменный процесс

Смотрите также:

ДОМЕННЫЙ ПРОЦЕСС, получение чугуна из железорудных материалов в доменной печи. В основе доменного процесса лежит принцип противотока: загружаемая в верхнюю часть печи (колошник) исходная шихта (железорудный материал, твёрдое топливо, флюс) движется вниз, а газообразные продукты, образовавшиеся в нижней части печи (горне) при сжигании топлива в потоке дутья (нагретый воздух или воздух, обогащённый кислородом либо водяным паром), - вверх. Противоток способствует эффективному протеканию массо- и теплообменных процессов, что обусловливает высокие показатели использования ресурсов в доменных печах: полезное использование теплоты составляет 80-90%, степень извлечения железа - 99,5-99,8%. Для обеспечения тепловых потребностей процесса используется значительный избыток кокса, который обусловливает повышенное содержание углерода в чугуне (3,4-5,2% С по массе).

В доменном процессе высокие требования предъявляются к качеству шихты и её прочности при повышенной температуре, особенно к прочности топлива. После образования расплавленных металла и шлака топливо является единственной твёрдой средой, на которую оказывает давление вся масса шихты. Для приготовления шихты применяют кусковой железорудный материал, каменноугольный кокс, в качестве флюса - известняк. Более 90% железорудной части шихты составляют искусственно окускованные материалы - агломерат и железорудные окатыши.

Реклама

В ходе доменного процесса образуются продукты: основные - передельный чугун для производства стали в сталеплавильных агрегатах, литейный - для чугунных отливок, а также специальные чугуны (например, зеркальный чугун, ферросилиций, ферромарганец); побочные - доменный газ, являющийся вторичным энергоресурсом (после очистки от пыли используется в воздухонагревателях, заводских котельных и др.), доменный шлак (применяется главным образом в производстве строительных материалов) и колошниковая пыль (содержит 30-50% Fe), возвращаемая в шихту после её предварительного окускования (агломерации). Таким образом, востребованы все продукты доменного процесса.

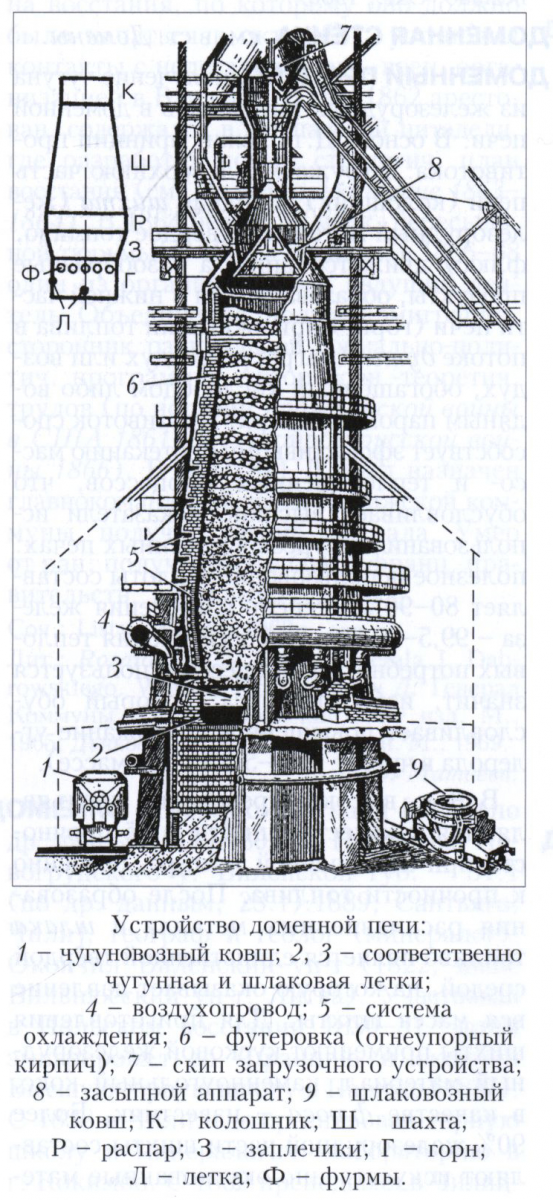

Доменная печь представляет собой шахтную печь круглого сечения (рис.); включает: колошник (верхняя часть), шахту (основная по объёму часть, представляющая собой усечённый конус), распар (самая широкая часть), заплечики (в форме обратного усечённого конуса), горн (нижняя часть печи). В верхней части горна равномерно распределены по окружности фурмы, через которые из воздуховода в печь подают нагретый воздух. В нижней части горна расположены (на разной высоте) чугунные и шлаковые летки - отверстия для выпуска чугуна и шлака в чугуновозный и шлаковозный ковши. Снаружи печь оборудована системой охлаждения, внутренняя часть печи выложена огнеупорным кирпичом. Загрузка печи шихтой производится сверху скипами с помощью засыпного аппарата, который при этом герметично закрывает печь, изолируя её внутренняя пространство от атмосферы. Образующийся в печи доменный (колошниковый) газ отводится через газоотводы, расположенные в колошнике. Печь поддерживается колоннами, установленными на фундаменте. Расстояние между осью чугунной летки и нижней кромкой подвижного элемента засыпного аппарата в опущенном состоянии называется полезной высотой печи, соответственно, объём рабочего пространства - полезным объёмом печи. Производительность печи составляет 2,5-3 т/м3 полезного объёма. Наиболее крупные печи имеют высоту рабочего пространства около 30 м, рабочий объём 5000 м3 и выше, суточную производительность более 12 000 тонн чугуна (или 4 млн. т/год). Одна из самых крупных в мире - доменная печь № 5 ОАО «Северсталь» (г. Череповец) имеет рабочий объём 5580 м3.

Доменная печь представляет собой шахтную печь круглого сечения (рис.); включает: колошник (верхняя часть), шахту (основная по объёму часть, представляющая собой усечённый конус), распар (самая широкая часть), заплечики (в форме обратного усечённого конуса), горн (нижняя часть печи). В верхней части горна равномерно распределены по окружности фурмы, через которые из воздуховода в печь подают нагретый воздух. В нижней части горна расположены (на разной высоте) чугунные и шлаковые летки - отверстия для выпуска чугуна и шлака в чугуновозный и шлаковозный ковши. Снаружи печь оборудована системой охлаждения, внутренняя часть печи выложена огнеупорным кирпичом. Загрузка печи шихтой производится сверху скипами с помощью засыпного аппарата, который при этом герметично закрывает печь, изолируя её внутренняя пространство от атмосферы. Образующийся в печи доменный (колошниковый) газ отводится через газоотводы, расположенные в колошнике. Печь поддерживается колоннами, установленными на фундаменте. Расстояние между осью чугунной летки и нижней кромкой подвижного элемента засыпного аппарата в опущенном состоянии называется полезной высотой печи, соответственно, объём рабочего пространства - полезным объёмом печи. Производительность печи составляет 2,5-3 т/м3 полезного объёма. Наиболее крупные печи имеют высоту рабочего пространства около 30 м, рабочий объём 5000 м3 и выше, суточную производительность более 12 000 тонн чугуна (или 4 млн. т/год). Одна из самых крупных в мире - доменная печь № 5 ОАО «Северсталь» (г. Череповец) имеет рабочий объём 5580 м3.

После строительства, ввода в действие системы охлаждения и сушки футеровки работа печи начинается с подачи дутья. Первый чугун и шлак выпускают через 12-24 ч, после чего количество дутья и рудную нагрузку (отношение массы руды к массе кокса) постепенно увеличивают, доводя в течение нескольких суток до нормального режима. Непрерывная работа (так называемая кампания) печи от задувки до выдувки (с остановкой на капитальный ремонт) продолжается от 5-6 до 10-12 лет и более. Для оптимизации хода плавки проводят компьютерную диагностику печи. В доменном производстве применяют АСУ, обеспечивающие автоматическую работу механизмов и агрегатов шихтоподачи, аварийной и предупредительной сигнализации и др.

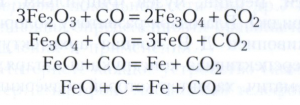

Основные физико-химические процессы: горение топлива, восстановительный и газодинамический процессы, теплообмен, образование чугуна, шлакообразование. Основное количество кокса опускается в горн и сгорает вместе с дополнительно вдуваемым топливом (газообразным, жидким или пылевидным) у фурм; в упрощённом виде суммарный процесс горения сводится к реакции: 2С + О2 = 2СО. Газы с температурой 1600-2300 °С, содержащие 35-45% СО, 1-12% Н2 и 45-65% N2, поднимаясь, нагревают опускающуюся шихту (температура выходящих из печи газов составляет 100-300 °С). Часть кокса расходуется на восстановление поступающих в доменную печь Fe2О3 и Fe3О4 (содержащихся в железорудных материалах) по реакциям:

Помимо оксидов железа почти полностью восстанавливаются оксиды Ni, Cu, As, Р и соответствующие элементы переходят в чугун; оксид цинка также полностью восстанавливается, цинк возгоняется и отлагается в порах футеровки, вызывая её частичное разрушение. Элементы, образующие более прочные соединения с кислородом, чем Fe, восстанавливаются из оксидов частично (V - 75-90%, Mn - 40-80%, Si и Ti в небольших количествах) или совсем не восстанавливаются (Al, Mg и Са). S (вредная примесь) попадает в доменную печь в основном с коксом и переходит большей частью в шлак (в виде FeS, MnS, CaS), в малой степени (до 5%) в чугун (FeS) и в газовую фазу. Образовавшееся железо поглощает С в твёрдом состоянии, что способствует снижению температуры плавления науглероженного продукта и более полному насыщению его углеродом. Содержание С в чугуне зависит от температуры чугуна, его состава и др. Шлак состоит из оксидов: SiO2, Al2О3, CaO, MgO (в сумме 90-95%), FeO (0,3-1,0%).

Доменный процесс - экологически безопасный, высокотехнологичный энерго- и ресурсосберегающий процесс; расход энергоносителя составляет 16-17 ГДж/т чугуна, а с учётом использования вторичных энергоресурсов - 12-13 ГДж/т чугуна; расход наиболее дефицитного компонента шихты (каменноугольного кокса) - 300-350 кг/т чугуна, при этом используется 100-150 кг заменителей кокса.

Историческая справка. Появление собственно доменного производства относят к середине 14 века. Доменный процесс возник в результате эволюции сыродутного процесса получения пластической низкоуглеродистой железной массы (так называемого кричного железа) непосредственно из железной руды путём восстановления её в низких сыродутных горнах (яма, футерованная огнеупорной глиной, или каменный очаг), работавших на естественной тяге. Топливом служил древесный уголь. После окончания процесса сыродутный горн разбирался, полученный металл извлекался и специальными молотами перерабатывался в заготовку или изделие. Постепенное увеличение высоты сыродутных горнов и мощности воздуходувных средств способствовало повышению температуры процесса, что обусловило увеличение растворимости углерода в металле и снижение температуры его плавления. Таким образом, наряду с крицей получался нежелательный металлический продукт в жидком состоянии (чугун), а сыродутный горн превратился в вертикальную шахтную печь, получившую название «высокая печь» (немецкий Hochofen, французский Haut fourneau) или доменная (дутьевая) печь (от славянского «дмение» - дутьё, английский blast furnace). Первые доменные печи, предназначенные только для производства чугуна, появились в Европе в середине 14 века, в России - около 1630 (близ г. Тула). На Урале первый чугун получен в 1701 году. При превышении высоты печи 16-18 м применявшийся древесный уголь терял свою прочность, рассыпался на мелкие частицы и тем самым делал невозможным нормальное движение газов вверх сквозь слой шихты. Важным фактором, обусловившим рост производства чугуна и, соответственно, увеличение размеров и производительности доменной печи, стало изобретение А. Дерби (смотри Дерби) в 1735 способа производства каменноугольного кокса, ставшего основным топливом доменного процесса. Большое значение для развития доменного процесса имело применение паровой воздуходувной машины (1762, И. И. Ползунов; 1769, Дж. Уатт); воздухонагревателя с огнеупорной насадкой (1857, Э. Каупер); офлюсованного агломерата (1945-50, Магнитогорский металлургический комбинат); технологии с вдуванием в горн природного газа и кислорода (1958-70; «Запорожсталь», Новолипецкий комбинат) и др. Значительный вклад в развитие доменного процесса внесли отечественные металлурги М. А. Павлов, М. К. Курако, И. П. Бардин и др.

Лит.: Металлургия / Под редакцией В. И. Коротича. Екатеринбург, 2001; Металлургия чугуна / Под редакцией Ю. С. Юсфина. 3-е изд. М., 2004.

Ю. С. Юсфин.