Кристаллизационные методы разделения

КРИСТАЛЛИЗАЦИОННЫЕ МЕТОДЫ РАЗДЕЛЕНИЯ смесей, массообменные процессы, основанные на различии составов жидкой (паровой) и твёрдой фаз, образующихся при частичной кристаллизации разделяемой смеси (раствора, расплава или газовой фазы). Кристаллизационные методы разделения используются для разделения бинарных либо многокомпонентных смесей на фракции, обогащённые тем или иным компонентом, для очистки веществ от примесей, концентрирования разбавленных растворов. Основные достоинства кристаллизационных методов разделения: высокая эффективность разделения, относительно низкие (по сравнению с дистилляцией) рабочие температуры и энергетические затраты. Это позволяет разделять смеси термолабильных и близкокипящих (включая изомеры) компонентов, азеотропные смеси. Недостатки: необходимость использования сложного оборудования (в том числе дополнительного – для разделения твёрдой и жидкой фаз), невозможность разделения обычной фракционной кристаллизацией смесей эвтектического состава.

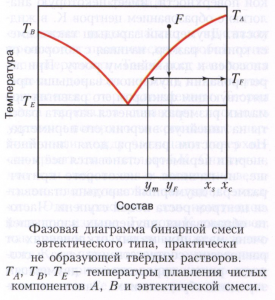

Теоретически возможная степень разделения компонентов смеси при однократной кристаллизации определяется видом фазовой диаграммы системы твёрдое тело – жидкость (газ). Для количественной характеристики процесса перераспределения компонентов между фазами и оценки максимальной эффективности разделения используют равновесные коэффициенты распределения Ki = xi/yi и разделения (или сокристаллизации) α = хiуj/хjуi = Кi/Кj (где хi, уi и хj, уj – мольные доли соответственно i-го и j-го компонентов в двух равновесных фазах). Наиболее эффективно применять кристаллизационные методы разделения для выделения основного вещества из смесей эвтектического типа, примесные компоненты которых практически не образуют с основным веществом твёрдых растворов (рис.).

Реклама

При охлаждении такой жидкой смеси F исходного состава yF до температуры фракционирования ТF в равновесных условиях образуются кристаллы состава хс ≈ 1, близкого к чистому основному компоненту А, и маточная жидкость состава уm. Величина α = [хc(1 – уm)]/[уm(1 – хс)] в этом случае может достигать очень высоких значений, что обеспечивает получение достаточно чистого кристаллического продукта А при условии хорошего разделения фаз (стадия сепарации кристаллов от жидкости играет большую роль в ряде кристаллизационных методов разделения). Смеси подобного типа образует между собой большинство органических соединений (в том числе изомеры), а также вода (лёд) с растворёнными в ней веществами. Это обусловливает достаточно широкое применение кристаллизационных методов разделения в многотоннажных производствах органических веществ и при концентрировании водных растворов вымораживанием. Однако на практике равновесных значений хс достичь не удаётся и содержание основного компонента в твёрдой фазе хS всегда ближе к уm, чем хс. Поэтому значения эффективных коэффициентов распределения и разделения, получаемые подстановкой в соответствующие зависимости реальных значений содержания компонентов вместо равновесных составов фаз, всегда ближе к 1, чем Ki и α. Достигаемая на практике эффективность разделения зависит от скорости кристаллизации, интенсивности перемешивания жидкой фазы, концентрации смеси и сильно снижается в результате поверхностного и объёмного захвата кристаллической фазой маточной жидкости и примесей (поверхностная адсорбция и окклюзия).

При охлаждении такой жидкой смеси F исходного состава yF до температуры фракционирования ТF в равновесных условиях образуются кристаллы состава хс ≈ 1, близкого к чистому основному компоненту А, и маточная жидкость состава уm. Величина α = [хc(1 – уm)]/[уm(1 – хс)] в этом случае может достигать очень высоких значений, что обеспечивает получение достаточно чистого кристаллического продукта А при условии хорошего разделения фаз (стадия сепарации кристаллов от жидкости играет большую роль в ряде кристаллизационных методов разделения). Смеси подобного типа образует между собой большинство органических соединений (в том числе изомеры), а также вода (лёд) с растворёнными в ней веществами. Это обусловливает достаточно широкое применение кристаллизационных методов разделения в многотоннажных производствах органических веществ и при концентрировании водных растворов вымораживанием. Однако на практике равновесных значений хс достичь не удаётся и содержание основного компонента в твёрдой фазе хS всегда ближе к уm, чем хс. Поэтому значения эффективных коэффициентов распределения и разделения, получаемые подстановкой в соответствующие зависимости реальных значений содержания компонентов вместо равновесных составов фаз, всегда ближе к 1, чем Ki и α. Достигаемая на практике эффективность разделения зависит от скорости кристаллизации, интенсивности перемешивания жидкой фазы, концентрации смеси и сильно снижается в результате поверхностного и объёмного захвата кристаллической фазой маточной жидкости и примесей (поверхностная адсорбция и окклюзия).

К кристаллизационным методам разделения относятся процессы фракционной кристаллизации из расплава, раствора или газовой фазы (десублимация), а также фракционирования при плавлении или сублимации (процессы кристаллизации и плавления, сублимации и десублимации взаимосвязаны и часто реализуются совместно). Для фракционной кристаллизации используются различные технологические методы: массовая кристаллизация, кристаллизация на охлаждаемых поверхностях, направленная кристаллизация, зонная плавка, концентрирование вымораживанием, противоточная колонная кристаллизация, кристаллизация при высоком давлении, кристаллизация из сверхкритической жидкости. Массовая кристаллизация (за счёт охлаждения через стенку, непосредственного контакта с хладагентом, выпаривания, в том числе под вакуумом, или высаливания) и объёмная десублимация проходят с образованием кристаллов во всём объёме смеси. При кристаллизации и десублимации на охлаждаемых поверхностях образуется сплошной или пористый кристаллический слой. Этот процесс легче контролируется, чем массовая кристаллизация, и не требует применения фильтров и центрифуг для отделения твёрдой фазы от маточной жидкости. Кристаллизационные методы разделения могут быть организованы в виде однократных, последовательных и многоступенчатых (например, дробная перекристаллизация) процессов (в том числе противоточных или с рециркуляцией потоков). Для повышения эффективности разделения используют кристаллизацию в присутствии вспомогательных веществ: растворителей, специальных реактивов, кристаллических затравок (экстрактивную, аддуктивную, селективную кристаллизацию), а также применяют гибридные процессы, основанные на комбинации нескольких кристаллизационных методов разделения или сочетающие кристаллизационные методы разделения с другими методами разделения (дистилляцией, экстракцией, адсорбцией, мембранными процессами). Для реализации кристаллизационных методов разделения применяются аппараты различных конструкций: ёмкостные, колонные, трубчатые, барабанные, дисковые, скребковые, шнековые и др.

Кристаллизационные методы широко применяются в промышленности для разделения хлоридов калия и натрия при переработке сильвинита, сульфатов натрия и магния, соединений РЗЭ; разделения ароматических углеводородов, их изомеров и производных, очистки парафинов, капролактама, бисфенола А, бензойной кислоты, изоцианатов, полупродуктов в производстве красителей; концентрирования жидких пищевых продуктов, очистки и обессоливания воды; разделения энантиомеров; глубокой очистки металлов и полупроводниковых материалов. Прогресс в области промышленного применения кристаллизационных методов разделения в первую очередь связан с развитием процессов фракционной кристаллизации из стекающей плёнки расплава и непрерывной противоточной кристаллизации (мощность действующих установок достигает 104–105 т/год).

Лит.: Девятых Г. Г., Еллиев Ю. Е. Введение в теорию глубокой очистки веществ. М., 1981; Гельперин Н. П., Носов Г. А. Основы техники фракционной кристаллизации. М., 1986; Crystallization technology handbook / Ed. by А. Mersmann. 2nd ed. N. Y., 2001; Ullmann’s encyclopedia of industrial chemistry. 6th ed. Weinheim, 2003. Vol. 10.

С. К. Мясников.