Бетонные работы

БЕТОННЫЕ РАБОТЫ, комплекс строительных работ, выполняемых при возведении бетонных и железобетонных конструкций и сооружений. Бетонные работы включают в себя следующие основные процессы: приготовление бетонной смеси, её транспортирование на строительную площадку, подачу смеси к месту укладки и собственно бетонирование, т. е. укладку смеси в опалубку, уплотнение и создание необходимых условий для твердения бетона («уход» за бетоном).

Приготовление бетонной смеси. Получение бетона со свойствами, отвечающими заданным требованиям, обеспечивается качеством исходных материалов, правильной и точной дозировкой составляющих и их однородным перемешиванием. Бетонная смесь приготовляется в бетоносмесителях. Компоненты смеси (цемент, заполнители, вода и различные добавки) отвешиваются в соответствии с заданной рецептурой и подаются в бетоносмесители автоматическими дозаторами. Цемент, воду и добавки дозируют с точностью до 1%, заполнители - до 2%.

Применение добавок — наиболее универсальный способ управления технологическими и реологическими показателями бетонных смесей и регулирования свойств бетона. Добавки вводятся в процентном отношении к массе цемента; их количество зависит от класса бетона и характера бетонных работ. Различают химические, тонкомолотые активные минеральные добавки и комплексные минералохимические. Химические добавки классифицируются по основному эффекту действия. Они бывают пластифицирующие (увеличивающие подвижность смесей), стабилизирующие (предупреждающие расслоение смесей), водоудерживающие, ускоряющие или замедляющие твердение, обеспечивающие твердение при отрицательных температурах и др. Наибольшее распространение получили добавки С-3 и «Лингопан». Добавка С-3 (суперпластификатор) увеличивает подвижность и удобоукладываемость смесей, снижает водопотребность до 20% и увеличивает сцепление бетона с арматурой, тем самым повышая прочностные характеристики до 50%. Добавки типа «Лингопан» являются не только эффективными пластификаторами, но и повышают скорость набора прочности бетонов. Так, «Лингопан Б-2» позволяет получать через сутки прочность до 60% от проектной. Применение тонкомолотых добавок способствует повышению прочности и стойкости бетона к внешним воздействиям. Комплексная минералохимическая добавка (КМХ) снижает водопроницаемость бетона за счёт уплотнения структуры минеральным компонентом, повышает морозостойкость бетона, ускоряет твердение и увеличивает прочность бетона.

Применение добавок — наиболее универсальный способ управления технологическими и реологическими показателями бетонных смесей и регулирования свойств бетона. Добавки вводятся в процентном отношении к массе цемента; их количество зависит от класса бетона и характера бетонных работ. Различают химические, тонкомолотые активные минеральные добавки и комплексные минералохимические. Химические добавки классифицируются по основному эффекту действия. Они бывают пластифицирующие (увеличивающие подвижность смесей), стабилизирующие (предупреждающие расслоение смесей), водоудерживающие, ускоряющие или замедляющие твердение, обеспечивающие твердение при отрицательных температурах и др. Наибольшее распространение получили добавки С-3 и «Лингопан». Добавка С-3 (суперпластификатор) увеличивает подвижность и удобоукладываемость смесей, снижает водопотребность до 20% и увеличивает сцепление бетона с арматурой, тем самым повышая прочностные характеристики до 50%. Добавки типа «Лингопан» являются не только эффективными пластификаторами, но и повышают скорость набора прочности бетонов. Так, «Лингопан Б-2» позволяет получать через сутки прочность до 60% от проектной. Применение тонкомолотых добавок способствует повышению прочности и стойкости бетона к внешним воздействиям. Комплексная минералохимическая добавка (КМХ) снижает водопроницаемость бетона за счёт уплотнения структуры минеральным компонентом, повышает морозостойкость бетона, ускоряет твердение и увеличивает прочность бетона.

Реклама

При недостаточной продолжительности перемешивания составляющих смеси в бетоносмесителе ухудшается однородность бетона и понижается его прочность. Наиболее эффективны смесители принудительного действия, перемешивание смесей в которых продолжается 2-3 минуты.

При возведении зданий и сооружений из монолитного железобетона в крупных городах и районах сосредоточенного строительства применяют передвижные бетоносмесители, устанавливаемые в непосредственной близости от возводимого объекта, что позволяет сохранить технологические свойства бетонной смеси и максимально снизить транспортные расходы. Бетоносмесительные установки снабжают микропроцессорной системой автоматизированного управления, а также системой сбора и обработки информации по влажности и температуре заполнителей. На основании полученных данных задаётся рецептура смеси. Система ведёт учёт расхода компонентов смеси и выработки готовой продукции, осуществляет распечатку паспортов на приготовленную смесь. Наиболее распространены бетоносмесительные установки и мини-заводы производительностью 10, 20 и 30 м3/ч.

Транспортировка бетонной смеси от места приготовления до бетонируемого объекта осуществляется преимущественно специальным автотранспортом - бетоновозами и автобетоносмесителями. Для сохранения технологических свойств смесей используют добавки - замедлители твердения. Практикуется транспортирование полусухих и сухих бетонных смесей в автобетоносмесителях с введением воды при подъезде к месту укладки.

Транспортировка бетонной смеси от места приготовления до бетонируемого объекта осуществляется преимущественно специальным автотранспортом - бетоновозами и автобетоносмесителями. Для сохранения технологических свойств смесей используют добавки - замедлители твердения. Практикуется транспортирование полусухих и сухих бетонных смесей в автобетоносмесителях с введением воды при подъезде к месту укладки.

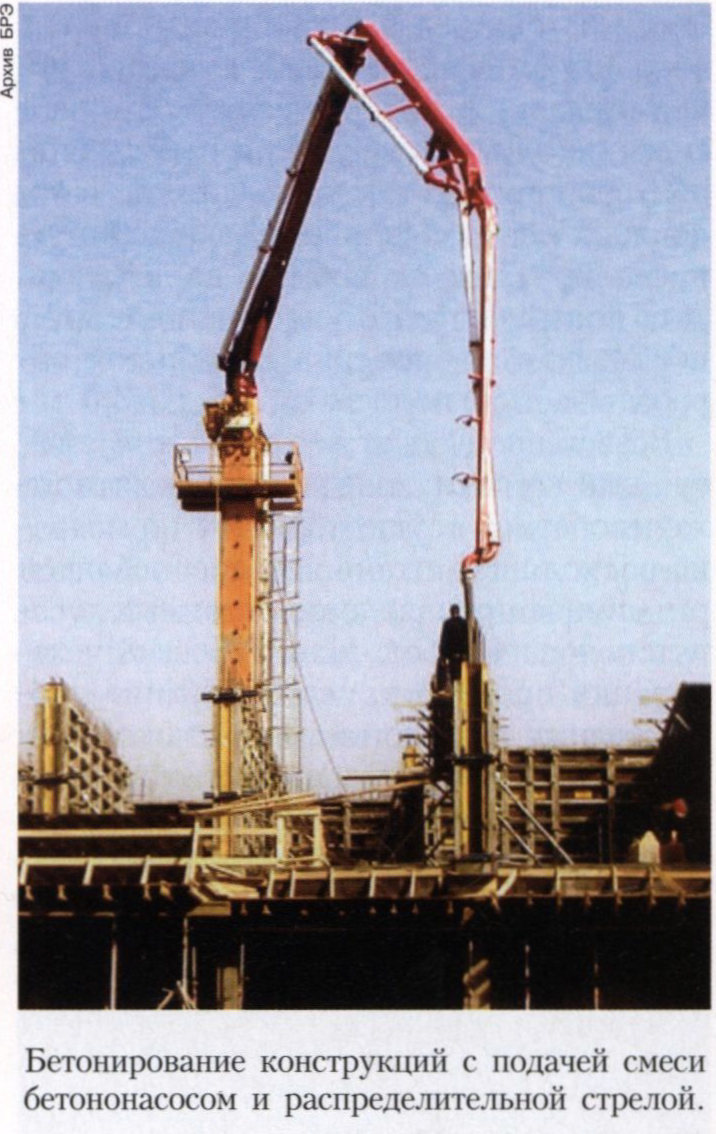

Подача бетонной смеси к месту укладки производится кранами в бадьях ёмкостью 0,5-8 м3, подъёмниками, ленточными конвейерами, бетоноукладчиками, вибропитателями, бетононасосами.

Подача бетонной смеси без перегрузки производится при бетонировании свай, фундаментов мелкого заложения и других конструктивных элементов. Смесь из автобетоносмесителя по лотку подаётся в приёмные воронки или непосредственно в опалубку. Во всех остальных случаях бетонная смесь перегружается в бункеры или бадьи и транспортируется кранами или бетононасосами к месту укладки. В практике монолитного строительства используют в основном комбинированный метод, когда бетонирование вертикальных конструкций (колонн, стен, лифтовых шахт и др.) осуществляется подачей смеси краном, а бетонирование перекрытий - бетононасосами по системе бетоноводов. Для подачи бетонной смеси при отрицательных и пониженных температурах бетоноводы утепляются.

Бетонирование конструкций включает укладку и уплотнение бетонной смеси, тепловую обработку при производстве работ в зимнее (и летнее) время, «уход» за бетоном и распалубку. Бетонируемую конструкцию разбивают на участки, или захватки, по конструктивным или технологическим признакам. Пространство между отдельными участками называют деформационными швами. При бетонировании конструкций неизбежны технологические перерывы. В этих случаях устраивают рабочие швы. В отличие от деформационных, рабочие швы исключают перемещение стыкуемых поверхностей относительно друг друга и не должны снижать несущей способности конструкции. Расположение рабочих швов определяется проектом производства работ и указывается в рабочих чертежах.

Укладку и уплотнение бетонной смеси необходимо осуществлять в непрерывной последовательности. Задержка в выполнении любой из этих операций приводит к предварительному схватыванию смеси, снижению физико-механических характеристик бетона и его эксплуатационной надёжности. Перед укладкой бетонной смеси производят проверку её консистенции и однородности. Для оценки прочности бетона изготовляют контрольные образцы с последующими механическими испытаниями. Для уплотнения бетонной смеси обычно применяют ручные глубинные вибраторы и в зависимости от её подвижности устанавливают необходимую продолжительность вибрационного воздействия. Для поверхностного уплотнения смесей используют виброрейки с шириной обрабатываемой полосы от 1,5 до 3,0 м.

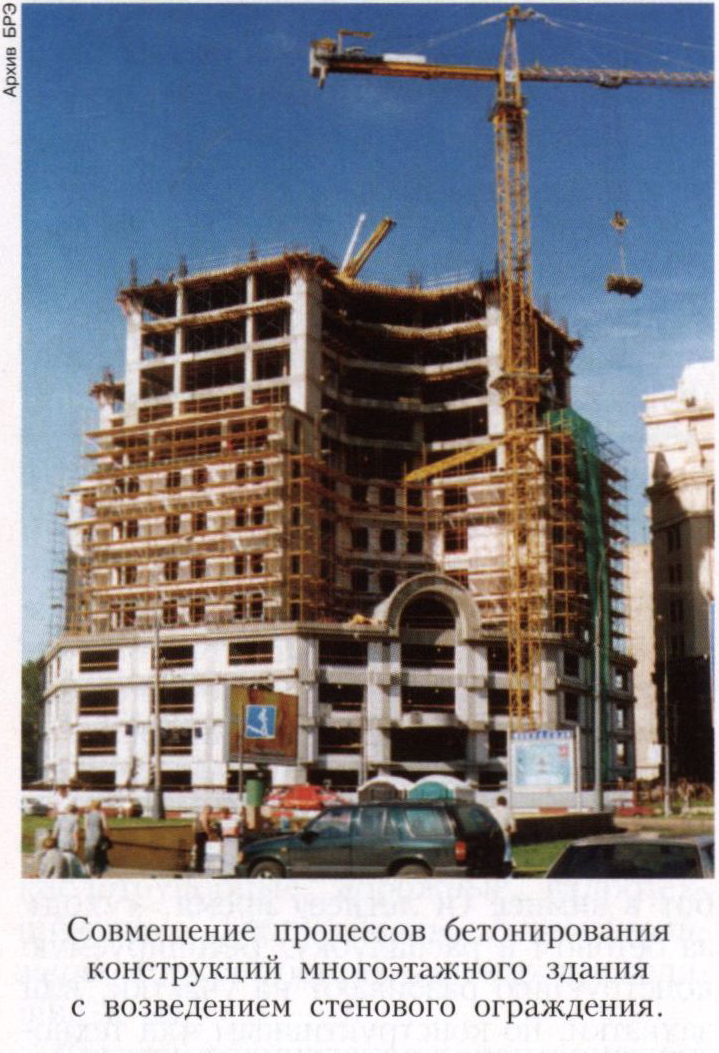

Возведение зданий и сооружений с несущими конструкциями из монолитного железобетона осуществляется по поточно-восходящей схеме, обеспечивающей ритмичное производство бетонных и сопутствующих работ. Максимальный уровень механизации процессов, использование прогрессивных технологий и оснастки обеспечивают скоростное строительство зданий с технологическим циклом 5-7 дней на этаж.

Бетонирование эксплуатируемых заглублённых частей зданий и сооружений осуществляют методами «стены в грунте», «секущих свай», опускного колодца и др. Наибольшее распространение получил метод «стена в грунте», который обеспечивает возведение ограждающих стен на глубину 20-25 м. Для возведения зданий повышенной этажности, устройства эстакад и других сооружений с высокими нагрузками применяют свайные фундаменты из монолитных железобетонных свай. Сваи с постоянным поперечным сечением бетонируют после установки армокаркасов с подачей и укладкой бетонной смеси методом напорного бетонирования, послойной и непрерывной укладки или по раздельной технологии с заполнением скважины высокоподвижной бетонной смесью и последующим погружением арматурного каркаса на проектную отметку. Наиболее перспективной отечественной разработкой является электроимпульсная технология, которая основана на послойной укладке бетонной смеси в тело скважины и последующем воздействии электроразрядных импульсов с определённой частотой через электроды, помещаемые в свежеуложенную смесь. В результате динамического воздействия происходит уплотнение не только бетонной смеси, но и прилегающего к скважине грунта. Полученные сваи имеют гофрированную поверхность, высокую адгезию к уплотнённому вокруг сваи грунту и большую несущую способность.

Бетонирование эксплуатируемых заглублённых частей зданий и сооружений осуществляют методами «стены в грунте», «секущих свай», опускного колодца и др. Наибольшее распространение получил метод «стена в грунте», который обеспечивает возведение ограждающих стен на глубину 20-25 м. Для возведения зданий повышенной этажности, устройства эстакад и других сооружений с высокими нагрузками применяют свайные фундаменты из монолитных железобетонных свай. Сваи с постоянным поперечным сечением бетонируют после установки армокаркасов с подачей и укладкой бетонной смеси методом напорного бетонирования, послойной и непрерывной укладки или по раздельной технологии с заполнением скважины высокоподвижной бетонной смесью и последующим погружением арматурного каркаса на проектную отметку. Наиболее перспективной отечественной разработкой является электроимпульсная технология, которая основана на послойной укладке бетонной смеси в тело скважины и последующем воздействии электроразрядных импульсов с определённой частотой через электроды, помещаемые в свежеуложенную смесь. В результате динамического воздействия происходит уплотнение не только бетонной смеси, но и прилегающего к скважине грунта. Полученные сваи имеют гофрированную поверхность, высокую адгезию к уплотнённому вокруг сваи грунту и большую несущую способность.

Фундаментами большинства многоэтажных жилых и административных зданий служат монолитные железобетонные плиты. Их изготовление (бетонирование) осуществляют отдельными захватками с непрерывной подачей бетонной смеси бетононасосами и устройством рабочих швов при перерывах более 1 ч. Использование бетононасосов позволяет производить укладку смеси до 200-300 м3 в смену. Колонны бетонируют непрерывно на всю высоту. Бетонную смесь загружают сверху с помощью бадьи или гибкого хобота бетонораспределительной стрелы и уплотняют послойно глубинными вибраторами. Если высота колонн превышает 5 м, смесь подают через воронку с хоботом, закрепляемую на верхней части опалубки, а уплотняют навесными вибраторами, размещаемыми на опалубочных щитах. Балки и плиты, монолитно связанные с колоннами, бетонируют не ранее чем через 1-2 ч после окончания бетонирования колонн. Такой перерыв необходим для осадки бетона, уложенного в колоннах. Балки высотой более 0,8 м бетонируют отдельно от плит с устройством горизонтального рабочего шва на уровне низа плиты. Плиты перекрытия бетонируют в направлении, параллельном главным или второстепенным балкам. Уплотнение бетона плит осуществляется виброрейками.

Бетонные работы при возведении тонкостенных конструкций, а также при исправлении дефектов бетонирования производят методом торкретирования (нанесение бетонной смеси на обработанную поверхность тонкими слоями под давлением).

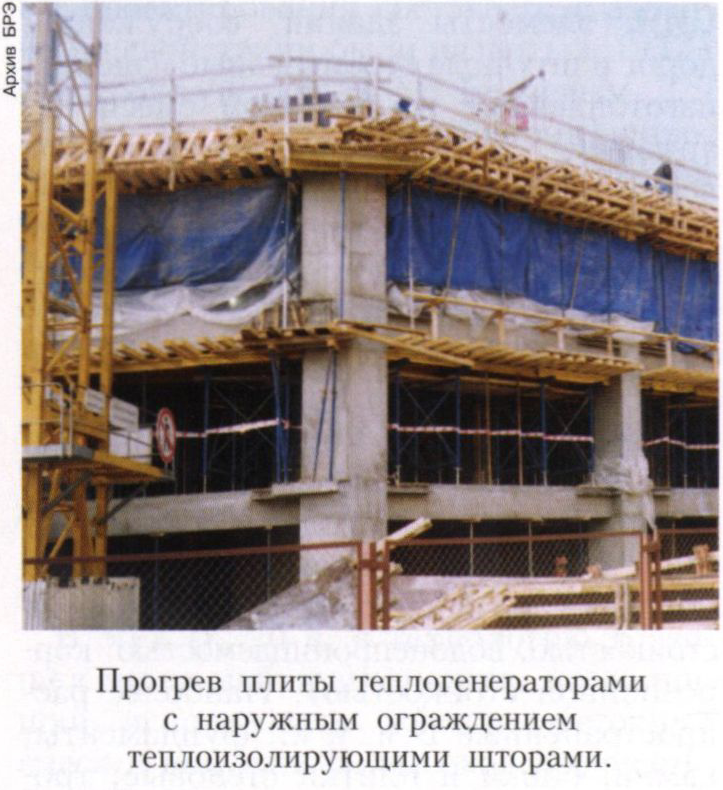

При понижении температуры наружного воздуха до +5-0 °С резко снижаются или прекращаются химические процессы гидратации, обеспечивающие твердение бетона. При дальнейшем понижении температуры химически несвязанная вода замерзает, что приводит к деструктивным процессам в бетоне. Минимальная прочность, при которой замораживание для бетона не опасно, называется критической. Величина нормируемой критической прочности зависит от класса бетона, вида и условий эксплуатации конструкций и составляет для бетонных и железобетонный конструкций из бетонов классов В7,5 - В10 - 50% проектной прочности; В12,5 - В25 - 40% и 30% для бетонов класса В30 и выше. Для бетонов с напрягаемой арматурой величина критической прочности составляет 80%. Для обеспечения интенсивного твердения бетонной смеси используют метод «термоса» (смесь готовят из предварительно подогретых материалов), методы, основанные на искусственном прогреве бетона, уложенного в конструкцию (электропрогрев, индукционный и инфракрасный прогрев и др.), применяют химические (противоморозные) добавки. Наибольшее распространение получили методы прогрева с использованием греющих проводов, размещаемых в бетоне конструкций; термоактивных опалубок и покрытий; теплогенераторов для камерного прогрева межопалубливаемого пространства; химических добавок в сочетании с прогревом конструкций. Производство бетонных работ при отрицательных температурах требует утепления открытых поверхностей бетона и опалубки, температурного контроля процесса твердения, неразрушающих методов контроля прочности. Используются компьютерные технологии для прогнозирования набора прочности бетоном, которые позволяют учитывать кроме характеристик бетонной смеси и её температуры ещё и воздействие окружающей среды.

«Уход» за бетоном состоит в поддержании температурно-влажностного режима, необходимого для набора прочности бетоном; предотвращении значительных температурно-усадочных деформаций и образования трещин, а также в защите твердеющего бетона от ударов, сотрясений и других воздействий, снижающих качество бетона. Эффективные методы «ухода» - увлажнение открытых поверхностей, создание укрытий и плёночных покрытий, исключающих испарение воды, утепление поверхности при зимнем бетонировании. «Уход» за бетоном сопровождается обязательным постоянным контролем его качества.

После достижения бетоном прочности, обеспечивающей необходимую несущую способность конструкции (распалубочной), опалубку разбирают. Сроки распалубки зависят от режима твердения, класса бетона и конструктивных особенностей элементов; регламентируются требованиями СНиП.

Лит.: Афанасьев А.А. Возведение зданий и сооружений из монолитного железобетона. М., 1990; Хаютин Ю. Г. Монолитный бетон. М., 1991; Батраков В. Г. Модифицированные бетоны. М., 1998; Баженов Ю.М. Технология бетона. М., 2003.

А. А. Афанасьев.