Индукционный нагрев

ИНДУКЦИОННЫЙ НАГРЕВ, нагрев токопроводящих (в основном металлических) тел и ионизированных газов в результате выделения теплоты вихревыми (индукционными) токами, возбуждаемыми переменным электромагнитным полем. Обеспечивает бесконтактный способ передачи энергии от источника электромагнитного поля (индуктора) в нагреваемое тело с преобразованием её в тепловую непосредственно в теле; наиболее эффективный способ нагрева. При индукционном нагреве теплота, выделяющаяся в нагреваемом теле (по Джоуля - Ленца закону), зависит от его размеров и физических свойств, частоты и напряжённости магнитного поля. Особенностью индукционного нагрева является неравномерное распределение мощности в нагреваемом теле, обусловленное диссипацией энергии поля и затуханием электромагнитной волны. Такое затухание характеризуют эквивалентной глубиной δэ (м), т. е. глубиной поверхностного слоя плоского тела, в котором выделяется 86,5% мощности электромагнитной волны: δэ ≈ 500√p/(μr∙f), где р - удельное электрическое сопротивление (Ом·м), μr - относительная магнитная проницаемость тела, f - частота изменения поля (Гц). Для индукционного нагрева используют токи разных частот - промышленной (50 Гц), повышенной (150 и 250 Гц), средней (от 0,5 до 10 кГц), высокой (67 и 440 кГц), сверхвысокой (1,76 и 5,28 МГц).

Реклама

Индукционный нагрев применяют: в индукционных нагревательных установках - для нагрева заготовок под пластическую обработку (глубинный или сквозной индукционный нагрев) и деталей под химико-термическую обработку (локальный или поверхностный индукционный нагрев), в том числе под поверхностную закалку токами ВЧ; в индукционных печах - для плавки чёрных и цветных металлов и сплавов, а также зонной плавки, плавки во взвешенном состоянии, для получения низкотемпературной плазмы (смотри Плазмотрон). Индуктор (основной элемент конструкции индукционных установок и печей) создаёт переменное магнитное поле (напряжённостью 105-106 А/м). Нагреваемый материал может быть в виде твёрдого массивного тела (в индукционных нагревательных установках), жидкого тела (в индукционных плавильных печах) и ионизированного газа (в СВЧ плазмохимических установках). Первая промышленная индукционная печь для подогрева жидкой стали (до 80 кг) в открытом горизонтальном кольцевом канале введена в эксплуатацию в Швеции в 1900 году, в СССР такие печи начали строить в 1930-х годах.

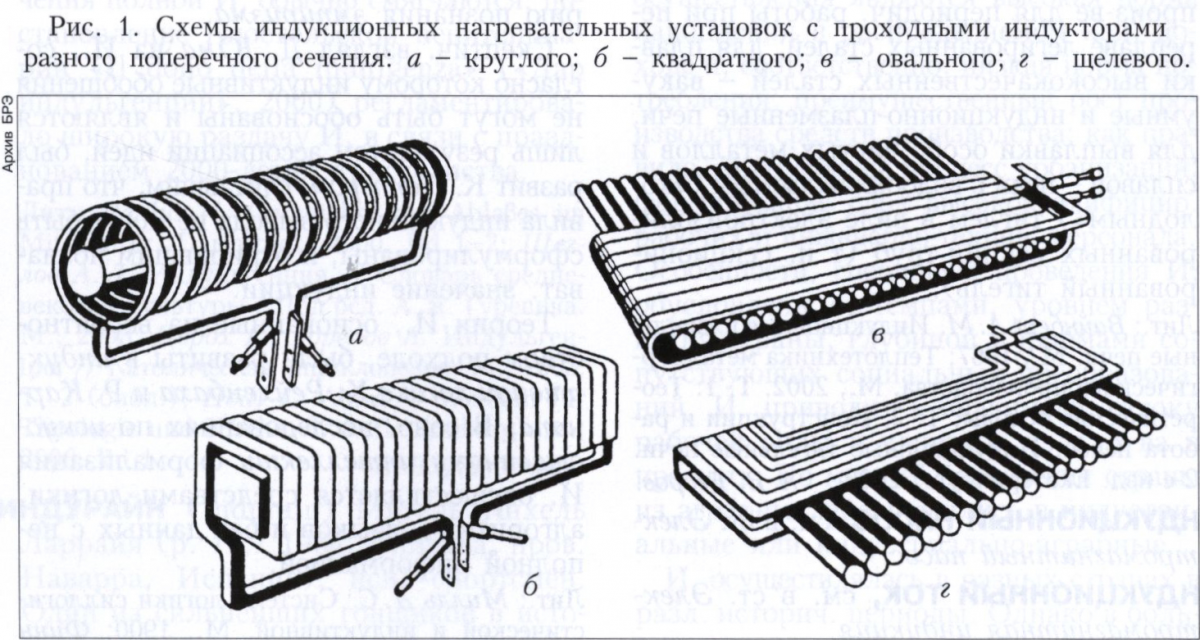

В индукционных нагревательных установках используют в основном индукторы 2 типов: проходные - круглого или квадратного поперечного сечения для нагрева заготовок по всей длине, щелевые и овального сечения для местного нагрева концов длинных заготовок (рис. 1), а также с поперечным магнитным полем (для листового материала) и замкнутым магнитопроводом (для кольцевых заготовок); закалочные - одновитковые (для внешних цилиндрических поверхностей), петлевые, зигзагообразные и в виде плоской спирали (для плоских поверхностей), кольцевые соленоидные (для внутренних цилиндрических поверхностей). Через отверстия в индукторе или с помощью спрейерного устройства на поверхность закаливаемой детали подают охлаждающую жидкость (воду, масло, различные эмульсии).

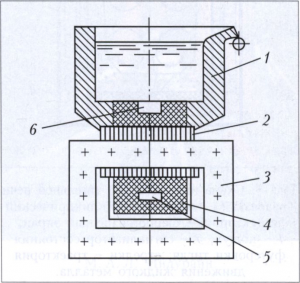

Индукционные плавильные печи могут быть канальными, работающими на промышленной частоте, вместимостью до 150 тонн и мощностью до 4,0 MBA, и тигельными - вместимостью на средней частоте до 25 тонн и на промышленной частоте (при жидкой завалке) до 60 т. В канальной печи (рис. 2) температура металла в ванне (шахте) повышается за счёт теплопередачи от жидкого металла, находящегося в канале. Один или несколько вертикальных либо горизонтальных каналов (прямоугольного или круглого сечения), расположенных в огнеупорной футеровке - так называемом подовом камне, охватывают замкнутый магнитопровод с многовитковым цилиндрическим индуктором. В канале жидкий металл с более высокой температурой под действием электромагнитных сил и свободной тепловой конвекции интенсивно циркулирует, поступая через устье канала в ванну (шахту). Индукционные канальные печи применяют в основном в цветной металлургии для непрерывных технологических процессов в качестве плавильных агрегатов и миксеров.

Рис. 2. Схема индукционной канальной печи (разрез): 1 - ванна (шахта); 2- цилиндрический индуктор; 3- замкнутый магнитопровод; 4 - футеровка канала (подовый камень); 5 - вертикальный кольцевой канал; 6 - устье канала.

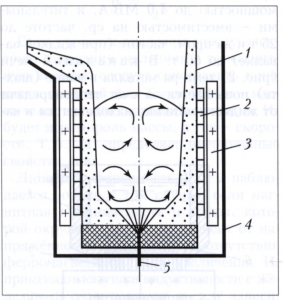

В тигельной печи (рис. 3) металл находится в огнеупорном тигле, расположенном внутри цилиндрического многовиткового индуктора. Отдельные разомкнутые магнитопроводы в качестве ферромагнитных экранов защищают кожух печи от создаваемых индуктором электромагнитных волн. Энергия затрачивается на нагрев металла и его интенсивное перемешивание. В тигле возникает двухконтурная циркуляция металла с образованием выпуклого мениска (высота 5-15% от глубины металла), что затрудняет создание шлакового слоя и ограничивает удельную мощность (не более 300 кВт/т). Тигельные печи взрывоопасны (из-за невысокой стойкости футеровки тигля), их оснащают сигнализатором состояния футеровки. Индукционные тигельные печи широко распространены в сталеплавильном производстве для периодической работы при переплаве легированных сталей; для плавки высококачественных сталей - вакуумные и индукционно-плазменные печи, для выплавки особо чистых металлов и сплавов - печи с водоохлаждаемым («холодным») тиглем в виде электроизолированных секций-труб (так называемый секционированный тигель).

Рис. 3. Схема индукционной тигельной печи (разрез): 1 - тигель; 2 - цилиндрический индуктор; 3 - ферромагнитный экран; 4 - кожух; 5 - сигнализатор состояния футеровки тигля; стрелки - траектория движения жидкого металла.

Лит.: Вайнберг А. М. Индукционные плавильные печи. М., 1967; Теплотехника металлургического производства. М., 2002. Т. 1: Теоретические основы. Т. 2: Конструкции и работа печей; Индукционные тигельные печи. 2-е изд. Екатеринбург, 2002.

А. В. Егоров.