Двигатель внутреннего сгорания

ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ (ДВС), тепловой двигатель, в котором химическая энергия топлива, сгорающего в его рабочей полости (камере сгорания), преобразуется в механическую работу. Различают ДВС: поршневые, в которых работа расширения газообразных продуктов сгорания производится в цилиндре (воспринимается поршнем, возвратно-поступательное движение которого преобразуется во вращательное движение коленчатого вала) или используется непосредственно в машине, приводимой в действие; газотурбинные, в которых работа расширения продуктов сгорания воспринимается рабочими лопатками ротора; реактивные, в которых используется реактивное давление, возникающее при истечении продуктов сгорания из сопла. Термин «ДВС» применяют преимущественно к поршневым двигателям.

Историческая справка. Идея создания ДВС впервые предложена Х. Гюйгенсом в 1678; в качестве топлива должен был использоваться порох. Первый работоспособный газовый ДВС был сконструирован Э. Ленуаром (1860). Бельгийский изобретатель А. Бо де Роша предложил (1862) четырёхтактный цикл работы ДВС: всасывание, сжатие, горение и расширение, выхлоп. Немецкие инженеры - Э. Ланген и Н. А. Отто создали более эффективный газовый двигатель; Отто построил четырёхтактный двигатель (1876). По сравнению с паромашинной установкой такой ДВС был более прост и компактен, экономичен (кпд достигал 22%), имел меньшую удельную массу, но для него требовалось более качественное топливо. В 1880-х годах О. С. Костович в России построил первый бензиновый карбюраторный поршневой двигатель. В 1897 Р. Дизель предложил двигатель с воспламенением топлива от сжатия. В 1898-1899 годах на заводе фирмы «Людвиг Нобель» (Санкт-Петербург) изготовили дизель, работающий на нефти. Совершенствование ДВС позволило применять его на транспортных машинах: тракторе (США, 1901), самолёте (О. и У. Райт, 1903), теплоходе «Вандал» (Россия, 1903), тепловозе (по проекту Я. М. Гаккеля, Россия, 1924).

Реклама

Классификация. Разнообразие конструктивных форм ДВС обусловливает их широкое применение в различных областях техники. ДВС разделяются: по виду топлива - на жидкотопливные и газовые; способу воспламенения горючей (топливно-воздушной) смеси - с принудительным воспламенением (двигатели с искровым зажиганием, ДсИЗ) и с воспламенением от сжатия (дизели); способу приготовления горючей смеси - с внешним смесеобразованием, когда горючая смесь приготавливается вне цилиндра (карбюраторные и газосмесительные), и с внутренним - в цилиндре (дизельные и бензиновые с впрыском топлива в цилиндр - инжекторные); способу охлаждения - с жидкостным и воздушным охлаждением. Существуют двигатели без наддува, у которых впуск воздуха или горючей смеси осуществляется за счёт разряжения в цилиндре при всасывающем ходе поршня, и двигатели с турбо-наддувом, у которых впуск воздуха или горючей смеси в рабочий цилиндр происходит под давлением, создаваемым компрессором, с целью получения повышенной мощности двигателя. В зависимости от расположения цилиндров ДВС классифицируются: на однорядные с вертикальным, наклонным, горизонтальным расположением; двухрядные с V-образным и оппозитным расположением; по количеству цилиндров от 2 (например, автомобиль «Ока») до 16 (например, «Mercedes-Benz» S 600). По назначению - на стационарные двигатели (небольшие электростанции), автотракторные, судовые, тепловозные, авиационные и др.; по способу осуществления рабочего цикла делятся на четырёхтактные и двухтактные ДВС.

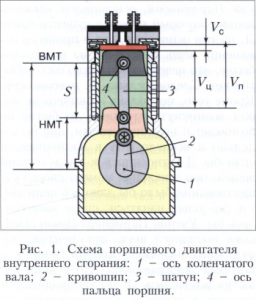

Рабочие процессы. Под действием давления газообразных продуктов сгорания топлива поршень совершает в цилиндре возвратно-поступательное движение, которое преобразуется во вращательное движение коленчатого вала с помощью кривошипно-шатунного механизма. За один оборот коленчатого вала поршень дважды достигает крайних положений, где изменяется направление его движения (рис. 1). Эти положения поршня принято называть мёртвыми точками, так как усилие, приложенное к поршню в этот момент, не может вызвать вращательного движения коленчатого вала. Положение поршня в цилиндре, при котором расстояние оси пальца поршня от оси коленчатого вала достигает максимума, называется верхней мёртвой точкой (ВМТ). Нижней мёртвой точкой (НМТ) называют такое положение поршня в цилиндре, при котором расстояние оси пальца поршня от оси коленчатого вала достигает минимума. Расстояние между мёртвыми точками называют ходом поршня (S).

Рабочие процессы. Под действием давления газообразных продуктов сгорания топлива поршень совершает в цилиндре возвратно-поступательное движение, которое преобразуется во вращательное движение коленчатого вала с помощью кривошипно-шатунного механизма. За один оборот коленчатого вала поршень дважды достигает крайних положений, где изменяется направление его движения (рис. 1). Эти положения поршня принято называть мёртвыми точками, так как усилие, приложенное к поршню в этот момент, не может вызвать вращательного движения коленчатого вала. Положение поршня в цилиндре, при котором расстояние оси пальца поршня от оси коленчатого вала достигает максимума, называется верхней мёртвой точкой (ВМТ). Нижней мёртвой точкой (НМТ) называют такое положение поршня в цилиндре, при котором расстояние оси пальца поршня от оси коленчатого вала достигает минимума. Расстояние между мёртвыми точками называют ходом поршня (S).

Каждому ходу поршня соответствует поворот коленчатого вала на 180°.

Перемещение поршня в цилиндре вызывает изменение объёма надпоршневого пространства. Объём внутренней полости цилиндра при положении поршня в ВМТ называют объёмом камеры сгорания Vc. Объём цилиндра, образуемый поршнем при его перемещении между мёртвыми точками, называется рабочим объёмом цилиндра Vц. Объём надпоршневого пространства при положении поршня в НМТ называют полным объёмом цилиндра VП=VЦ+VC. Рабочий объём двигателя представляет собой произведение рабочего объёма цилиндра на число цилиндров. Отношение полного объёма цилиндра VП к объёму камеры сгорания Vc называют степенью сжатия Е (для бензиновых ДсИЗ 6,5-11; для дизелей 16-23).

При перемещении поршня в цилиндре, кроме изменения объёма рабочего тела, изменяются его давление, температура, теплоёмкость, внутренняя энергия. Рабочим циклом называют совокупность последовательных процессов, осуществляемых с целью превращения тепловой энергии топлива в механическую. Достижение периодичности рабочих циклов обеспечивается с помощью специальных механизмов и систем двигателя.

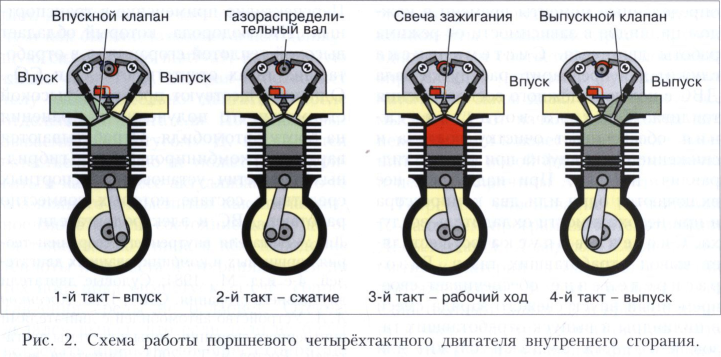

Рабочий цикл бензинового четырёхтактного ДВС совершается за 4 хода поршня (такта) в цилиндре, т. е. за 2 оборота коленчатого вала (рис. 2). Первый такт - впуск. При движении поршня от ВМТ к НМТ в цилиндре (вследствие увеличения объёма) создаётся разрежение, под действием которого через открывающийся впускной клапан поступает горючая смесь (паров бензина с воздухом). Давление во впускном клапане в двигателях без наддува может быть близким к атмосферному, а в двигателях с наддувом - выше его (0,13-0,45 МПа). В цилиндре горючая смесь смешивается с оставшимися в нём от предыдущего рабочего цикла отработавшими газами и образует рабочую смесь. Второй такт - сжатие. Поршень движется вверх (от НМТ к ВМТ), при этом газораспределительный вал закрывает впускной и выпускной клапаны. Т. к. объём в цилиндре уменьшается, то происходит сжатие рабочей смеси до давления 0,8-2 МПа, температура смеси составляет 500-700 К. В конце такта сжатия рабочая смесь воспламеняется электрической искрой и быстро сгорает (за 0,001-0,002 с). При этом происходит выделение большого количества теплоты, температура достигает 2000-2600 К, и газы, расширяясь, создают сильное давление (3,5-6,5 МПа) на поршень, перемещая его вниз. Третий такт - рабочий ход. Сила давления газов от поршня передаётся через поршневой палец и шатун на коленчатый вал, создавая на нём определённый крутящий момент. Таким образом, во время рабочего хода происходит преобразование тепловой энергии в механическую работу. Четвёртый такт - выпуск. После совершения полезной работы поршень движется вверх и выталкивает отработавшие газы наружу через открывающийся выпускной клапан. Процесс выпуска можно разделить на предварение (давление в цилиндре значительно выше, чем в выпускном клапане, скорость истечения отработавших газов при температурах 800-1200 К составляет 500-600 м/сек) и основной выпуск (скорость в конце выпуска 60-160 м/сек). Выпуск отработанных газов сопровождается звуковым эффектом, для поглощения которого устанавливают глушители. За рабочий цикл двигателя полезная работа совершается только в течение рабочего хода, а остальные три такта являются вспомогательными. Для равномерности вращения коленчатого вала на его конце устанавливают маховик, обладающий значительной массой. Маховик получает энергию при рабочем ходе, и часть её отдаёт на совершение вспомогательных тактов.

Рабочий цикл двухтактного ДВС осуществляется за два хода поршня или за один оборот коленчатого вала. Процессы сжатия, сгорания и расширения практически аналогичны соответствующим процессам четырёхтактного двигателя. Мощность двухтактного двигателя при одинаковых размерах цилиндра и частоте вращения вала теоретически в 2 раза больше четырёхтактного за счёт большего числа рабочих циклов. Однако потери части рабочего объёма практически приводят к увеличению мощности только в 1,5-1,7 раза. К преимуществам двухтактных двигателей следует также отнести большую равномерность крутящего момента, так как полный рабочий цикл осуществляется при каждом обороте коленчатого вала. Существенным недостатком двухтактного процесса по сравнению с четырёхтактным является малое время, отводимое на процесс газообмена. Кпд ДВС, использующих бензин, 0,25-0,3.

Рабочий цикл газовых ДВС аналогичен бензиновым ДсИЗ. Газ проходит стадии: испарение, очистка, ступенчатое понижение давления, подача в определённых количествах в двигатель, смешение с воздухом и поджигание искрой рабочей смеси.

Конструктивные особенности. ДВС - сложный технический агрегат, содержащий ряд систем и механизмов. В конце 20 века в основном осуществлён переход от карбюраторных систем питания ДВС к инжекторным, при этом повышаются равномерность распределения и точность дозировки топлива по цилиндрам и появляется возможность (в зависимости от режима) более гибко управлять образованием топливно-воздушной смеси, поступающей в цилиндры двигателя. Это позволяет повысить мощность и экономичность двигателя.

Корпус (остов) ДВС образуют неподвижные (блок-картер, головки цилиндров, крышки подшипников коленчатого вала, масляный поддон и др.) и подвижные детали, которые объединены в группы: поршневую (поршень, палец, компрессионные и маслосъёмные кольца), шатунную, коленчатого вала. Система питания осуществляет приготовление горючей смеси из топлива и воздуха в пропорции, соответствующей режиму работы, и в количестве, зависящем от мощности двигателя. Система зажигания ДсИЗ предназначена для воспламенения искрой рабочей смеси с помощью свечи зажигания в строго определённые моменты времени в каждом цилиндре в зависимости от режима работы двигателя. Система пуска служит для предварительной раскрутки вала ДВС с целью надёжного воспламенения топлива. Система воздухопитания обеспечивает очистку воздуха и снижение шума впуска при минимальных гидравлических потерях. При наддуве в неё включаются один или два компрессора и при необходимости охладитель воздуха. Система выпуска осуществляет вывод отработавших газов. Газораспределение обеспечивает своевременный впуск свежего заряда смеси в цилиндры и выпуск отработавших газов. Система смазки служит для снижения потерь на трение и уменьшения износа подвижных элементов, а иногда для охлаждения поршней. Система охлаждения поддерживает требуемый тепловой режим работы ДВС; бывает жидкостной или воздушной. Система управления предназначена для согласования работы всех элементов ДВС с целью обеспечения его высокой работоспособности, малого расхода топлива, требуемых экологических показателей (токсичности и шума) на всех режимах работы при различных условиях эксплуатации с заданной надёжностью.

Основные преимущества ДВС перед другими двигателями - независимость от постоянных источников механической энергии, малые габариты и масса, что обусловливает их широкое применение на автомобилях, сельскохозяйственных машинах, тепловозах, судах, самоходной военной технике и т.д. Установки с ДВС, как правило, обладают большой автономностью, могут достаточно просто устанавливаться вблизи или на самом объекте потребления энергии, например на передвижных электростанциях, летательных аппаратах и др. Одно из положительных качеств ДВС - возможность быстрого пуска в обычных условиях. Двигатели, работающие при низких температурах, снабжаются специальными устройствами для облегчения и ускорения пуска.

Недостатками ДВС являются: ограниченная по сравнению, например, с паровыми турбинами агрегатная мощность; высокий уровень шума; относительно большая частота вращения коленчатого вала при пуске и невозможность непосредственного соединения его с ведущими колёсами потребителя; токсичность выхлопных газов. Основная конструктивная особенность двигателя - возвратно-поступательное движение поршня, ограничивающее частоту вращения, является причиной возникновения неуравновешенных сил инерции и моментов от них.

Совершенствование ДВС направлено на увеличение их мощности, экономичности, уменьшение массы и габаритов, соответствие экологическим требованиям (снижение токсичности и шума), обеспечение надёжности при приемлемом соотношении цены и качества.

В ДВС используются как обычные моторные топлива, так и альтернативные.

Перспективно применение в транспортных ДВС водорода, который обладает высокой теплотой сгорания, а в отработавших газах отсутствуют СО и СО2. Однако существуют проблемы высокой стоимости его получения и хранения на борту автомобиля. Отрабатываются варианты комбинированных (гибридных) энергетических установок транспортных средств, в составе которых совместно работают ДВС и электродвигатели.

Лит.: Двигатели внутреннего сгорания: теория поршневых и комбинированных двигателей. 4-е изд. М., 1984; Судовые двигатели внутреннего сгорания. СПб., 1989; Косенков А. А. Устройство автомобилей с двигателями внутреннего сгорания: типы и системы двигателей. Ростов н/Д., 2004; Двигатели внутреннего сгорания / Под редакцией В. Н. Луканина, М. Г. Шатрова. 2-е изд. М., 2005. Кн. 1-3; Рогалев В. В. Управляемый рабочий процесс в двигателях внутреннего сгорания. Брянск, 2005.

М. Г. Шатров, Т. Г. Гаспарян.